MAGAZINE マガジン

【スタートアップベンチャー】フィルテック 代表取締役 古村雄二

会社名や組織名・役職・内容につきましては、取材当時のものです。

太陽光発電装置を10分の1の価格で提供

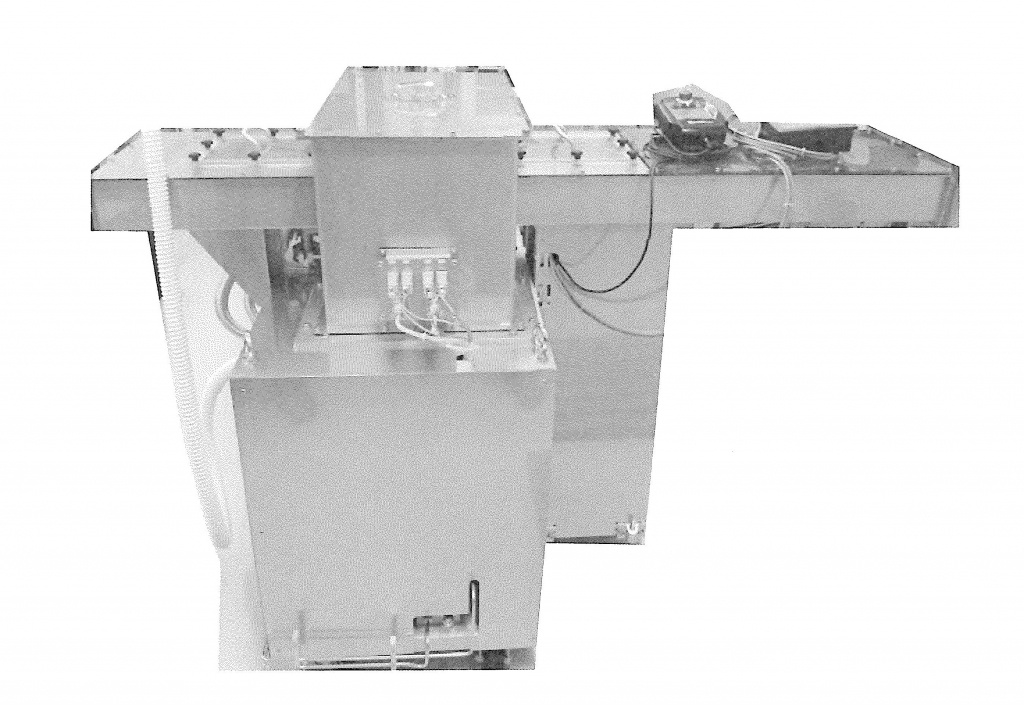

フィルテックの開発した新装置

(企業家倶楽部2012年12月号掲載)

(文中敬称略)

■技術系ベンチャーの挑戦がはじまる

東日本大震災による福島第一原発の事故は、日本人の心に原子力エネルギーの恐ろしさを深く刻み、太陽光をはじめとする再生エネルギーへ移行すべきとの声が日に日に高まっている。ソフトバンクの孫正義社長も、メガソーラー施設の建設を着々と進めている。

しかし一方で、太陽光発電はコストがかかり、企業への負担が大き過ぎるため、かえって経済全体の停滞を招きかねないとの指摘もある。

そんな中、「太陽光発電装置を現在の10分の1の価格で作る」と意気込む企業がある。2001年に古村雄二社長が創業し、現在東京大学アントレプレナープラザ内に本社を構える技術系ベンチャー、フィルテックだ。今期は売り上げ7億円、経常利益6000万円。来期には売り上げ23億円、経常利益3億円を目指し、東証マザーズへの上場も視野に入れている。

フィルテックはもともと、半導体の性能を確かめるためのテストウエハー(集積回路を作るための基盤)の製造、半導体関連の知識やノウハウを提供するコンサルティングを収益の柱としてきた。そして現在、3つ目の柱として太陽電池の製造に欠かせない結晶成膜装置を売り出そうとしている。

■良い結晶膜の生成こそ半導体産業の鍵

そもそも太陽電池は、太陽光を受けた際、プラス・マイナス双方の電極を生み出す粒子を作る結晶膜を、基盤の上にそれぞれ生成することで製造される。プラス・マイナス双方の粒子があることで電気が流れ、発電が可能となるのだ。

では、結晶膜とはいかなるものか。「結晶膜の生成技術は半導体を使った全ての製品に関わるキーテクノロジーです。これ無くして、太陽電池も液晶テレビもスマートフォンもありません」と古村は説明する。

例えば液晶テレビの場合、基盤一面に無数のトランジスタが付いていて、ここに電気信号を送ることで画像が映る。電気スイッチのオン・オフをする機能を持つトランジスタも、実は結晶膜でできているのだ。スマートフォンの画面ならば小さな基盤に結晶膜を作ればいいが、テレビのような大きな画面となると、それ相応の大きさの基盤一面にトランジスタ、つまりは結晶膜を生成する必要が出てくる。

それも、ただ作れば良いわけではない。小さい画面ならば電気信号を送る距離が短くて済むが、大画面ともなると、時に1メートル以上離れた場所へ信号を送らなければならない。トランジスタの性能が悪い場合、1メートルも経ると電気信号が弱まり、トランジスタをオン・オフできない。粗悪な結晶でも静止画ならば映しておけるが、動画を映すことは不可能だ。トランジスタの性能が悪いとスイッチをオン・オフする速度が遅くなり、画面を早く移動できずに残像が残ってしまうのだ。

つまり、電気信号を早く正確に伝達する必要があるのだが、そのためには純度の高い良い結晶膜を大面積の上に張らなければならない。トランジスタの性能は、結晶膜の良し悪しに懸っているからだ。だが、大きな資本を投入して良い結晶を作っても、高価すぎて一般家庭に浸透しない。商品として広く売れるためには、大型のガラス基盤の上に安くて純度の高い結晶を均一に作る技術が欠かせないのだ。

太陽電池の発電効率も、結晶膜の質によって左右される。太陽電池は光を全て電力に変換できたとして1平方メートルあたり約1キロワット発電できる。しかし現在の技術力では、一般的に変換効率が最大でも約20%。つまり、1平方メートルあたり約200ワットの発電量となる。無論、太陽が陰るとその値は急激に下がり、数%となってしまう。

半導体産業に関わる上では、良い結晶を安価に生み出すことが肝要となるのだ。

■結晶生成装置の価格を10分の1に抑える

良い結晶膜を作るためには、酸素やゴミが生成中に入り込まないことが大切である。そのため、従来は大規模な真空装置を設置する必要があった。しかし、装置や工場の減価償却費を考えると、この方法では割に合わない。

そこで登場するのがフィルテックの新装置だ。

同装置は、一方から空気を出し、もう一方から吸い込むことでその間の空気の流れを遮断するエアカーテンの構造を応用し、限り無く真空に近い状態を作り出した。ヒートビームと呼ばれる、結晶の原料を含む加熱されたガスが、垂直に勢い良くガラス基盤に当たる。その後、両脇に流れ、横から吸引される仕組みだ。周りを空気で囲まれていても、基盤と装置の間に入っていくことは不可能だ。こうして不純物の少ない結晶膜を大気中で生成できる。

また、この装置は並列接続できるため、基盤を自由自在に拡張できる。従来のように、基盤の大きさに従って新たな真空装置を開発する必要は無い。接続の経費は皆無なので、リスクも無い。

結晶膜をガラス基板に生成できる点も魅力だ。通常の窓ガラスは、500℃で溶けてしまう。液晶ディスプレイに使っているガラスでも、700℃以上の温度には耐えられない。従来の結晶生成装置は、基盤全体の温度を800?900℃に上げるため、ガラスでは溶けてしまう。

しかしこの装置は、ガラス基盤全体では無く、その表面だけを加熱して、結晶膜を表面に作る。650℃という低温でも結晶膜を生成できるため、ガラス基盤を溶かさずに済む。

真空装置は不要、拡張が自由自在、安価なガラス基盤上にも生成可能。この3つの強みで、従来10億円以上した結晶生成装置の価格を1億円以下に抑えた。

■半導体事業部に配属 成膜技術の専門家に

古村は北海道の出身。高校時代、無線に興味を抱き、戦前よりレーダーやソナーの分野を得意としてきた東北大学に進学した。

卒業後は教授の勧めで松下電器に就職。しかし、社風が合わずに辞め、大学院に進学。修了後は北海道に帰る旨を告げると、教授に「故郷に送り返すために税金を使って教育しているのではない。帰るなら、博士号はやらない」と諭され、その推薦に従って富士通に入社した。

古村が入社した1979年当時、富士通の主力事業はスーパーコンピュータだった。競合はおらず、値段設定が自由で過当競争も無かったため、顧客は提示された値段を受け入れざるを得ず、70%近い利益率を誇っていた。粗利の高い商品を持っていたことで、企業全体に潤沢な資金があり、古村の配属された半導体事業部の開発費も事実上無制限だった。

入社してから90年にかけては、そうした資金をふんだんに使い、半導体の開発を自由奔放に行うことができた。当時、古村が携わることとなったのが、半導体産業の中の成膜技術であった。29歳で入社し、30代は継続して成膜技術の研究開発と実用化を任された。

2週間おきに岩手にあった工場と東京の間を往復していた時期には、ストレスと疲労から腎臓を病み、血尿が出たこともある。しかしそうした苦労の反面、膨大な資金と時間を費やし、半導体技術の最先端を切り拓いていったこの時期は、栄光の時代でもあった。

「半導体の成膜技術に関しては、私が開発の一切を任されたため、自然と専門家ということで定着しました。現在の私の知識やノウハウも、この時代に蓄積されたものです」と古村は回顧する。

■開発停止に疑問 富士通を飛び出す

だが、繁栄は長く続かない。90年を過ぎると、半導体の性能が飛躍的に向上し、コンピュータが縮小化していった。その途端、半導体業界は巨大なスーパーコンピュータから家庭用のパソコンに取って代わられた。その進化の果てが、現在のスマートフォンである。半導体の性能が上がれば上がるほど、富士通を筆頭とする日本企業は粗利益の大きい商品を失っていった。

また、半導体の製造技術はノウハウの塊であり、世界でも作れる企業は限られていたのだが、製造装置の登場により、資金さえあれば誰もが作れるようになった。こうして日本企業の強みは無くなった。

半導体業界は技術競争から価格競争の時代に入ったのだ。設備投資をするだけで安く半導体が生産できるようになった。すると、台湾や韓国の新興企業が存在感を示しはじめ、徐々に利益が奪われていった。

価格が下落する中で開発費をかけると利益が減少してしまう。すでに開発された技術を外部から購入した方が安価で効率も良い。そんな風潮が日本企業に蔓延し、90年以降は各社が自社開発を止めていった。

古村は90年以降も変わらず半導体開発に携わっていたが、予算はどんどん絞られ、組織も縮小した。価格競争が激化し、半導体の開発ができなくなると、01年に退職を決意した。

「技術者としての面白みは、世の中で初めてのものを実現することです。ビジネスの上で得だから開発はやらない。そうした考え方に疑問を感じ、飛び出しました」

退職すると、同年5月にフィルテックを設立。半導体事業の豊かな知識と経験を生かし、開発のためのテストウエハーを製造して売った。半導体は常に改善・改良を重ねている産業なので、コンピュータの性能を確認する上でテストウエハーは必要不可欠だが、消耗品なため、最先端のウエハーを継続的に提供しなければならない。

このテストウエハービジネスは、フィルテックの主力事業として順調に売り上げを伸ばしていったが、08年のリーマンショックで大打撃を受けた。納品先の企業が、半導体の動作テストに対する投資を減らしたためだ。

「半導体事業にしがみ付いていてはリスクも大きいですし、成長できないと判断し、太陽光発電や液晶ディスプレイの分野に自身の知識を生かそうと決めました」

この古村の決断が、先に紹介した装置を生み出すこととなった。

■一貫した太陽電池 製造装置を作る

現在はまだ資金面の問題から、太陽光パネルを一貫して製造できる装置は納品していない。高温ガスを吹き付ける部分など、装置の一部だけを取り出して売っている状況である。装置の一部だけでも、用途や市場はあるのだ。

「今は少しずつ売上を積み上げていき、一定の貯蓄が貯まったところで、一貫した太陽光パネルの製造装置を作りたい」と夢を語る古村。

装置が完成すれば、現在約90円である太陽電池1ワットあたりのコストが10円にまで抑えられる。長引く電力問題の解決や環境保全のためにも、フィルテックの装置を通じて、発電効率の良い安価な太陽光パネルが一日も早く量産されることを願いたい。

【会社概要】

社 名 ● 株式会社フィルテック

本 社 ● 〒113-0033 東京都文京区本郷7-3-1東京大学アントレプレナープラザ 505号室

電 話 ● 03-3868-9051

設 立 ● 2012年5月21日

資本金 ● 3億5092万円

役職員数 ● 16名